导语:长久以来,大家似乎总觉得用“钢筋铁骨”来形容汽车是件再正常不过的事情了。但这个观念正在以迅雷不及掩耳盗铃响叮当之势被汽车技术的速度甩掉,替代它的,是碳筋铝骨。(文章来源:中国汽车画报)

25年前,当技术大神本田宗一郎麾下最让人激动的第一代NSX亮相的时候,它世界首创全铝车身量产车的身份可谓震惊了世界汽车制造行业。铝合金、玻璃纤维乃至碳纤维,这些材质对于赛车世界来说并不陌生,但是在量产车领域的应用却始终因为成本、批量生产难度、维修难度等多方面原因并未得到广泛普及。基本上,除了像奥迪、捷豹路虎、法拉利这样已经大量应用全铝车身技术的品牌之外,绝大多数量产车型都还是钢制车身骨架+铝制/碳纤维面板的组合,直到……

直到石油危机、空气污染、温室效应、碳排放这些“大词”沉甸甸地压到汽车行业的头上,厂家们发现仅仅在原来的传统车身上面装一台低排放甚至混合动力的发动机都已经不足以满足最新的减排要求了,甚至对车身动“减脂手术”来减少肥肉都不够,必须得在筋骨方面做做文章。

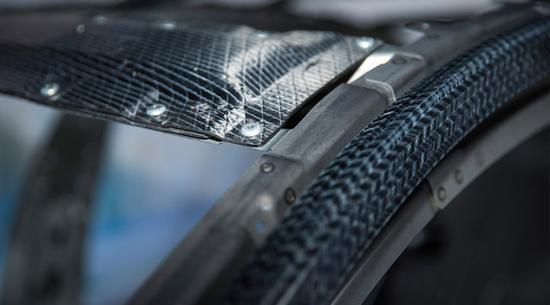

由于单体式碳纤维车壳在制造方法上仍然依仗于大容量的专用烤炉,成本方面确实难以下降,而且发生碰撞后只能整体更换,因此并不适合用来实现真正意义上的大规模量产。高强度钢和超高强度钢在车辆发生碰撞变形时仍能够提供的有效保护是难以完全替代的,贸然放弃显然不是明智之举。在胶粘、铆接、特种焊接等技术发展逐渐成熟的今天,能够充分发挥材料特性、有效降低整备质量、同时方便控制成本,又能够提升车身抗扭转强度、降低车辆重心高度、提升操控潜力的混合材质车身得到了迅速发展,而下面这几款车型,则代表了混合材质车身理念的几个不同发展方向。

BMW 新7系:碳纤维核心+铝制框架

BMW 新7系:碳纤维核心+铝制框架

铝制框架

碳纤维核心+铝制框架

Acura/Honda 第二代NSX: 铝制车身框架+特种铸造工艺

Acura/Honda 第二代NSX

铝制车身框架+特种铸造工艺

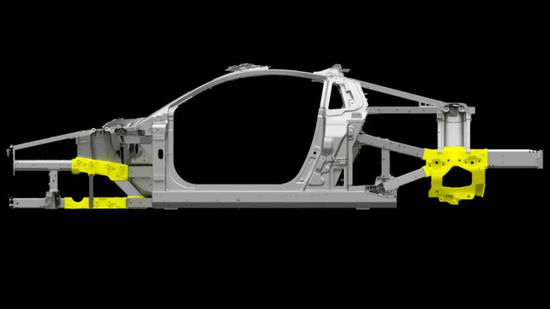

在今年年初首次亮相的第二代NSX上,人们关注的焦点大都集中在了混合动力系统和SH-AWD四驱系统上面,但行家却会对这个车身非常感兴趣:对于超跑来说碳纤维材质已经不算罕见,即便是不作为主要材质使用,也往往会用在车顶等位置较高的部位来帮助降低重心,但这一次NSX却把碳纤维用在了地板上,主要作为帮助车身增强横向连接刚性的加强杆使用,这到底是什么道理?在几天前刚刚发布的最新一批NSX技术细节上,我们找到了端倪——新NSX的车身设计理念像极了赛车,使用高强度的金属框架经过精密计算,用最轻、最少的材料搭出笼式结构,然后再使用车身面板进行覆盖。按照NSX工程开发阶段的对比计算结果,这样的设计在重量上足以和碳纤维单体车壳相媲美,而成本方面则大大降低。为了能够最大程度上加强车身,NSX在制造时还采用了快速冷却铸造的新工艺,在铸造过程中快速脱模进行冷却从而改变金属内晶体的排列方向,大大降低了铸件的脆性,减少了断裂的可能性。使用这种方法铸造的零件用来连接车身和前后悬挂,是新NSX车身首创的量产车制造技术。

兰博基尼 Huracan/奥迪 新R8

兰博基尼 Huracan/奥迪 新R8

很多人说Huracan像一辆奥迪,这话是有根据的。Huracan和R8在结构的设计理念上极其相似,铝合金和碳纤维材质的使用位置也都大同小异。碳纤维主要使用在座舱前、后部,用来加强车头、车尾位置的抗扭转变形能力,降低车身重量的同时也没有大幅度增加成本。类似的设计在入门级超跑领域非常流行,而且从实现的效果来看是非常值得称赞的。

我承认我介绍的这几款车里,似乎只有新7系算得上真正的“大规模”量产车型,剩下两款仍然还是超跑。但正像汽车技术往往先用在赛车上,然后逐渐转为公路超级跑车再到普通车型一样,混合材质车身技术的逐渐普及也需要一个过程。实际上得益于满足排放法规的需要,这个过程的速度相比较以前来已经大大增加,以往10年甚至20年都未见得能够出现在民用车型上的赛车技术,现在可能只需要5、6年的时间——也就是说,在下一代行政级甚至中级车进行换代的时候,也许我们就可以让这些“远在天边”的技术真正“近在眼前”。